Every technician has some kind of gas in their arsenal – whether it be oxygen and map-pro for brazing to refrigerants for refrigeration repairs. However, there is one special gas that takes the cake for having a variety of uses – nitrogen!

Nitrogen is an inert and non-flammable gas. In fact, it actually makes up about 78% of the air we breathe. Because it doesn’t react with other elements, it’s a great gas that has many uses for HVAC and refrigeration technicians. Technicians can use nitrogen to:

- Flush refrigerant lines in retrofit situations to clean out oil and moisture from the system for reuse

- Purge refrigerant lines to displace air from a system before brazing

- Flow nitrogen when brazing to prevent oxidation that can clog up a system

- Pressurise a system to detect leaks

- Evacuate a system to clean, tighten and dry the system at the end of an installation

Nitrogen is a must for professional repair jobs. Without nitrogen, refrigerant systems may fail prematurely.

1) Flushing retrofit refrigerant lines with nitrogen

When retrofitting a system, the line sets of a system can still be re-used even if the system previously had mineral oil. The reason for this is that mineral oil and POE doesn’t react or create a toxic mixture. If you’re deciding to re-use the lines, it’s important to remove all oil and moisture.

This can be done by flushing the lines with foam pigs. Nitrogen can be used to pressurise the system to launch the foam pigs through the line. As the foam pigs run through the line, oil and moisture is absorbed and pushed out of the system.

2) Purging a system before brazing

To prevent oxidation, the system should be purged to displace oxygen inside the tubing before brazing the lines. Purging (also known as “sweeping”) is commonly done with nitrogen gas.

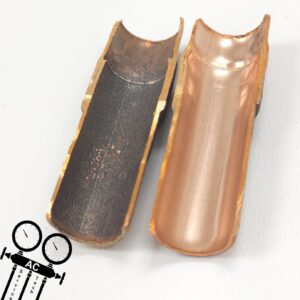

Without using nitrogen, a black flakey powder will form inside the pipe. This is because when brazing, the copper pipe undergoes high temperatures. Oxygen inside the tube reacts to copper, forming oxide flakes. These flakes will get carried by the refrigerant through the system and cause premature system failure.

This has become more important with the change from HCFC refrigerants to HFC refrigerants (like 410a) as HCF refrigerants often use POE oils. These POE oils can “scrub” the copper pipe walls and circulate even more oxides through the system.

Image: A cut-through of copper tubing. Left tube, without flowing nitrogen when brazing – right tube, with nitrogen. Credits: AC Service Tech

3) Brazing refrigerant lines (flowing nitrogen)

In addition, nitrogen should also be used whilst brazing. Whilst brazing, nitrogen should continue to flow at a much lower pressure to keep oxygen from going back into the tubing.

It is important to note that purging and flowing are two different steps and are both important in preventing oxidation. Nitrogen purging requires higher pressure to clear the system. When brazing, flowing nitrogen requires a much lower pressure.

4) Using nitrogen to Pressure test for leaks

After all lines are connected and system is closed, a pressure test must be conducted to ensure that there are no unexpected leaks. To conduct a pressure test, nitrogen is used to pressurize the line. For best results, a bubble solution should also be used on common leak points such as joints and valves to locate leak spots.

5) Evacuating a refrigerant system with a triple vacuum

After nitrogen has been used to purge, flow and pressure test a system – the system needs to be evacuated to remove moisture and non-condensables from the system to complete the installation. These non-condensables include air and nitrogen. Using the “Triple Vacuum Method” (also known as a “triple evacuation”), the system should be evacuated three times. After the first two evacuations, technicians should break the vacuum by pressurising the system with dry nitrogen.

Nitrogen Purging & Testing by Ambro Controls

Ambro Controls offers lightweight and compact HVAC solutions for nitrogen purging and testing. Ambro Controls 1.9L Nitrogen Cylinder weighs only 6 pounds, making it ideal for carrying up rooftops and in tights spaces.

Learn more here