Chaque technicien a une sorte de gaz dans son arsenal – que ce soit de l’oxygène et map-pro pour le brasage aux réfrigérants pour les réparations de réfrigération. Cependant, il y a un gaz spécial qui prend le gâteau pour avoir une variété d’utilisations – l’azote ! L’azote est un gaz inerte et ininflammable. En fait, il représente en fait environ 78% de l’air que nous respirons. Parce qu’il ne réagit pas avec d’autres éléments, c’est un excellent gaz qui a de nombreuses utilisations pour les techniciens en CVC et en réfrigération. Les techniciens peuvent utiliser l’azote pour :

- Rincer les conduites de réfrigérant dans des situations de rénovation pour nettoyer l’huile et l’humidité du système pour réutilisation

- Purger les conduites de réfrigérant pour déplacer l’air d’un système avant de braser

- Faire circuler l’azote lors du brasage pour empêcher l’oxydation qui peut obstruer un système

- Pressuriser un système pour détecter les fuites

- Évacuer un système pour nettoyer, serrer et sécher le système à la fin d’une installation

L’azote est un must pour les travaux de réparation professionnels. Sans azote, les systèmes réfrigérants peuvent tomber en panne prématurément.

1) Rinçage des conduites de réfrigérant de modernisation avec de l’azote

Lors de la mise à niveau d’un système, les ensembles de lignes d’un système peuvent toujours être réutilisés même si le système avait auparavant de l’huile minérale. La raison en est que l’huile minérale et poe ne réagissent pas ou ne créent pas un mélange toxique. Si vous décidez de réutiliser les lignes, il est important d’éliminer toute l’huile et l’humidité. Cela peut être fait en rinçant les lignes avec des porcs en mousse. L’azote peut être utilisé pour pressuriser le système pour lancer les porcs en mousse à travers la ligne. Au fur et à mesure que les porcs en mousse traversent la ligne, l’huile et l’humidité sont absorbées et expulsées du système.

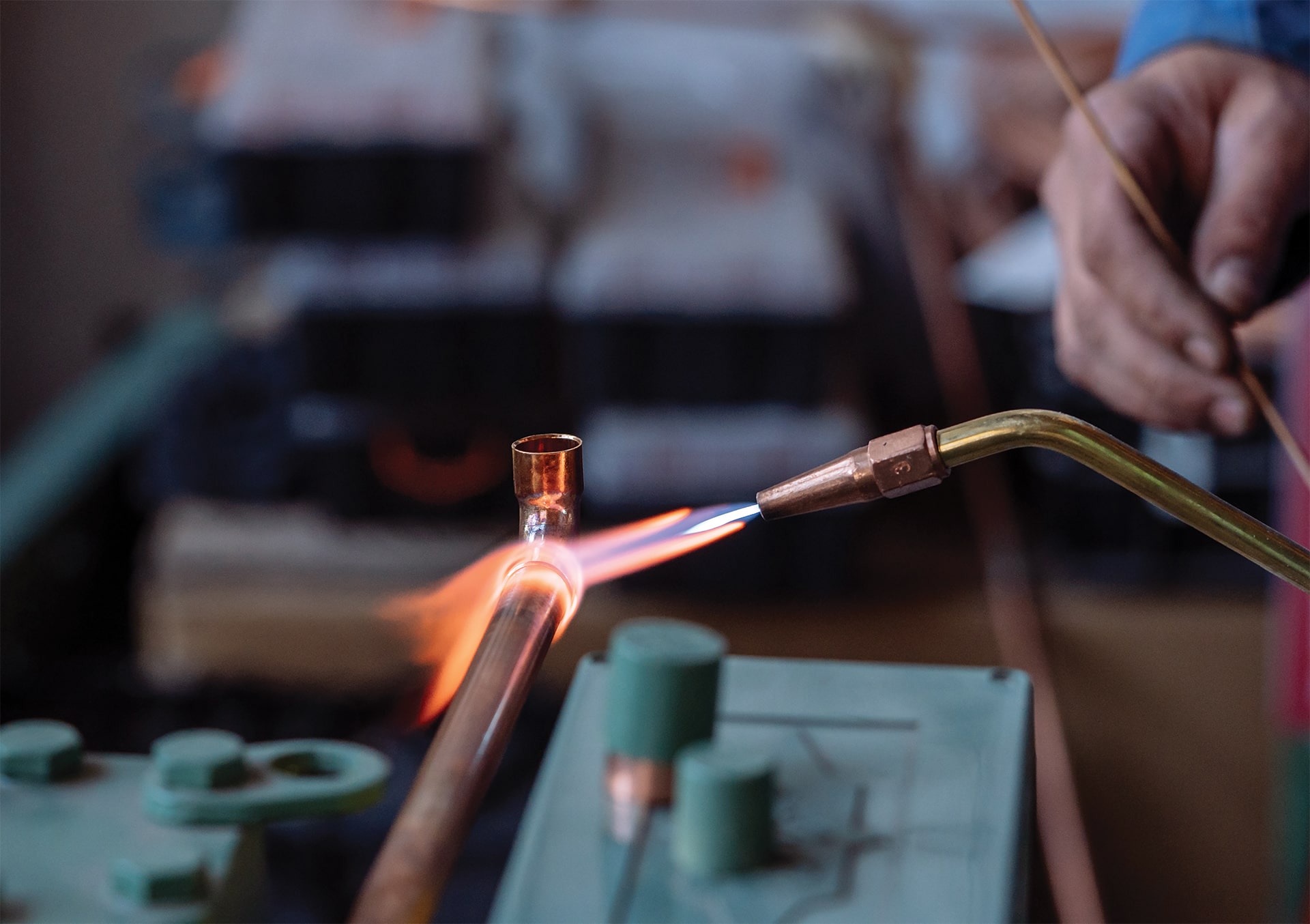

2) Purger un système avant de braser

Pour éviter l’oxydation, le système doit être purgé pour déplacer l’oxygène à l’intérieur du tube avant de braser les lignes. La purge (également connue sous le nom de « balayage ») se fait généralement avec de l’azote gazeux. Sans utiliser d’azote, une poudre de flakey noire se formera à l’intérieur du tuyau. En effet, lors du brasage, le tuyau en cuivre subit des températures élevées. L’oxygène à l’intérieur du tube réagit au cuivre, formant des flocons d’oxyde. Ces flocons seront transportés par le réfrigérant à travers le système et provoqueront une défaillance prématurée du système. Cela est devenu plus important avec le passage des réfrigérants HCFC aux réfrigérants HFC (comme 410a), car les réfrigérants HCF utilisent souvent des huiles POE. Ces huiles POE peuvent « frotter » les parois des tuyaux en cuivre et faire circuler encore plus d’oxydes à travers le système.

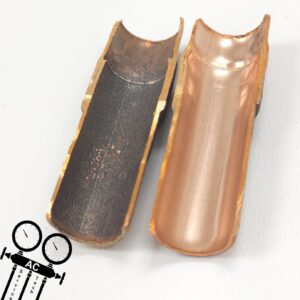

Image : Une coupure de tube en cuivre. Tube gauche, sans écoulement d’azote lors du brasage – tube droit, avec de l’azote. Crédits : AC Service Tech

3) Brasage des conduites de réfrigérant (écoulement d’azote)

En outre, l’azote doit également être utilisé lors du brasage. Pendant le brasage, l’azote devrait continuer à s’écouler à une pression beaucoup plus basse pour empêcher l’oxygène de retourner dans le tube. Il est important de noter que la purge et l’écoulement sont deux étapes différentes et sont tous deux importants pour prévenir l’oxydation. La purge de l’azote nécessite une pression plus élevée pour dégager le système. Lors du brasage, l’écoulement de l’azote nécessite une pression beaucoup plus faible.

4) Utilisation de l’azote à l’essai de pression pour les fuites

Une fois que toutes les conduites sont connectées et que le système est fermé, un test de pression doit être effectué pour s’assurer qu’il n’y a pas de fuites inattendues. Pour effectuer un test de pression, l’azote est utilisé pour pressuriser la conduite. Pour de meilleurs résultats, une solution de bulle doit également être utilisée sur les points de fuite courants tels que les joints et les vannes pour localiser les points de fuite.

5) Évacuation d’un système de réfrigérant avec un triple vide

Une fois que l’azote a été utilisé pour purger, tester l’écoulement et la pression d’un système, le système doit être évacué pour éliminer l’humidité et les non-condensables du système afin de terminer l’installation. Ces non condensables comprennent l’air et l’azote. À l’aide de la « méthode du triple vide » (également connue sous le nom de « triple évacuation »), le système devrait être évacué trois fois. Après les deux premières évacuations, les techniciens doivent briser le vide en pressurisant le système avec de l’azote sec.

Purge d’azote et test par Ambro Controls

Ambro Controls propose des solutions CVC légères et compactes pour la purge et les tests d’azote. Ambro Controls 1.9L Nitrogen Cylinder ne pèse que 6 livres, ce qui le rend idéal pour transporter les toits et dans les espaces restreints. En savoir plus ici